ALLIANZ FÜR EFFIZIENZ: HOSOKAWA SCHLIESST SICH LERNENDEM ENERGIEEFFIZIENZ-NETZWERK (LEEN) AN

Seit Januar 2020 ist die Hosokawa Micron Powders GmbH Teil des Lernenden Energieeffizienz-Netzwerks (LEEN) der RheinEnergie AG. Das Projekt soll den Energieeinsatz und CO2-Ausstoß der teilnehmenden Firmen dauerhaft weiter verringern – um mindestens 5% jährlich. Am 6. Februar 2020, fand das erste Arbeitstreffen des Industrie-LEEN im Gas-und-Dampfturbinen-Heizkraftwerk Niehl 3 der RheinEnergie AG statt.

Netzwerk für Know-how-Transfer bei Energieeffizienz

Beim LEEN handelt es sich um ein Lernendes Energieeffizienz-Netzwerk. Das bedeutet: Mehrere Unternehmen aus unterschiedlichen Bereichen schließen sich zusammen, um sich zum Thema Energieeffizienz auszutauschen. Unternehmensvertreterinnen und -vertreter teilen Erfahrungen und Know-how miteinander, lernen neue Lösungen und Konzepte, sprechen über Technologien, Prozesse, Verfahrensweisen und Strategien.

Ziel ist es, den gemeinsamen Kenntnisstand zu maximieren und so die Energieeffizienz aller Unternehmen im Bündnis zu verbessern. Rund 5% Ersparnis pro Jahr sind die Zielmarke bei CO2-Ausstoß und Energieverbrauch. Dafür sind neben dem reinen Wissenstransfer natürlich auch hohe Investitionen nötig, die sich jedoch durch die Energieersparnis langfristig amortisieren.

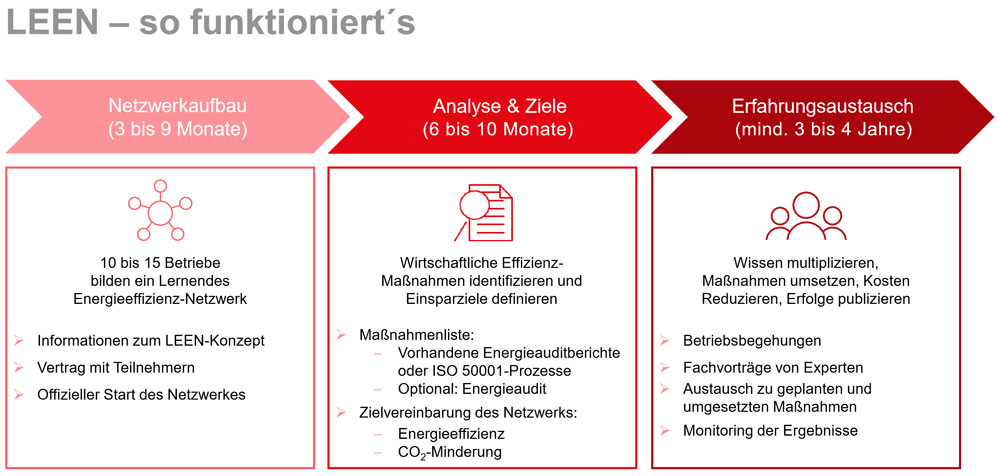

So funktioniert ein Lernendes Energieeffizienz-Netzwerk (Grafik: RheinEnergie).

Es gibt insgesamt drei LEEN-Netzwerke aus den Bereichen Industrie, Gebäude und Krankenhäuser. Hosokawa ist eines von 16 Unternehmen innerhalb des Industrie-Netzwerks. Moderiert wird das Projekt von den Unternehmen LEEN GmbH, RheinEnergie AG sowie der Technischen Hochschule Köln, die auch wissenschaftlich unterstützt. Ein wesentlicher Bestandteil der Zusammenarbeit sind mehrmals jährlich stattfindende Netzwerktreffen.

Das sind die Teilnehmer der Kölner Energieeffizienz-Netzwerke (Grafik: RheinEnergie).

Energieeffizienz bei Hosokawa

Hosokawa Micron Powders stellt am Standort Köln auf mittlerweile 18 Produktionsanlagen im Dreischichtbetrieb mehr als 14.000 Jahrestonnen verschiedenster Materialien für annähernd 100 Kunden her. Schwerpunkt ist die Feinstvermahlung chemischer und mineralischer Materialien auf Feinheiten von unter 10 µm. Dieser Zerkleinerungsprozess ist sehr energieaufwändig. Rund 13,5% der Gesamtkosten sind Energiekosten. Aus ökonomischen wie ökologischen Gründen sollen daher weitere Einsparpotentiale identifiziert werden, um die schon heute sehr hohe Energieeffizienz stetig zu optimieren.

Hosokawa-Geschäftsführer Dr. Christoph Wadenpohl erklärt: „Unter dem Aspekt des Klimawandels sind Energieeinsparungen durch fortlaufende Prozessoptimierung weit mehr als ein betriebswirtschaftliches Muss. Sie sind das Gebot der Stunde in Hinblick auf eine lebenswerte Welt für die kommenden Generationen. Der Austausch mit Experten aus anderen Unternehmen verspricht hierbei neue Impulse und Blickwinkel, die wir gerne annehmen. Denn die energieeffizienteste Kilowattstunde ist die, die nicht verbraucht wird.“

Hosokawa-Geschäftsführer Dr. Christoph Wadenpohl erklärt: „Unter dem Aspekt des Klimawandels sind Energieeinsparungen durch fortlaufende Prozessoptimierung weit mehr als ein betriebswirtschaftliches Muss. Sie sind das Gebot der Stunde in Hinblick auf eine lebenswerte Welt für die kommenden Generationen. Der Austausch mit Experten aus anderen Unternehmen verspricht hierbei neue Impulse und Blickwinkel, die wir gerne annehmen. Denn die energieeffizienteste Kilowattstunde ist die, die nicht verbraucht wird.“

Hosokawa ist schon heute zertifiziert nach ISO 50001. Umfassende Investitionen zur Effizienzsteigerung bei Hosokawa wurden bereits getätigt oder sind in Planung. Zu den Maßnahmen zählen:

- Kombination von 3 hocheffizienten Schrauben- und Turbokompressoren mit einer elektrischen Anschlussleistung von insgesamt 1,5 MW zur Erzeugung von 31 Mio m³ Druckluft pro Jahr

- Integrierte Wärmerückgewinnung an den Schraubenkompressoren zur Beheizung der Produktionshallen und des Verwaltungsgebäudes

- Einbau eines „Ganzheitlich lernenden Energiemanagements“ (GLEM 4.0) zum kontinuierlichen Monitoring und zur Anbindung an die Fernüberwachung

- Verwendung ölfreier Anlagentechnik zur Erfüllung höchster Qualitätsanforderungen

- Durchführung jährlicher Druckluftaudits zur fortlaufenden Optimierung und Identifikation von Effizienzmaßnahmen

- Sukzessiver Ausbau und Erneuerung der Druckluftstation bis auf eine elektrische Anschlussleistung von insgesamt 2,3 MW

- Umstellung der Beleuchtung in den Gebäudehallen auf LEDs und Einführung von Mehrfachverglasung

Luftstrahlmühle bei Hosokawa (Bild Hosokawa).

Erstes LEEN-Arbeitstreffen im hocheffizienten Kölner Heizkraftwerk Niehl 3.

Am 6. Februar fand unter der Schirmherrschaft des NRW-Wirtschaftsministers Prof. Dr. Andreas Pinkwart das erste Arbeitstreffen des Industrie-LEEN im Gas-und-Dampfturbinen-Heizkraftwerk Niehl 3 der RheinEnergie AG statt.

Gunnar Herrmann, Vorsitzender der Geschäftsführung der Ford-Werke GmbH, Prof. Dr. Andreas Pinkwart, Minister für Wirtschaft, Innovation, Digitalisierung und Energie und Achim Südmeier, Vertriebsvorstand der RheinEnergie AG, Anfang Januar bei der Vorstellung der drei Kölner Energieeffizienz-Netzwerke (v.l.n.r; Bild: RheinEnergie).

Auf der Agenda stand neben der Vorstellung der Teilnehmer und des LEEN-Konzepts auch eine Führung durch das Kraftwerk. Der Ort war für das Thema Energieeffizienz perfekt ausgewählt und zugleich ein motivierendes Vorbild: Das Kraftwerk Niehl 3 verfügt über einen Wirkungsgrad von 88% und ist damit eines der effizientesten und modernsten der Welt.

Schon bei der Premiere haben sich die Netzwerkpartner aktiv zu ihren Strategien, Maßnahmen und Arbeitsweisen sowie zu Technik und Prozessabläufen im Bereich Energieeffizienz ausgetauscht, um erste Ansatzpunkte zur Effizienzsteigerung zu identifizieren.

Gelungener Auftakt: Das erste Netzwerktreffen des Industrie-LEEN fand im Gas-und-Dampfturbinen-Heizkraftwerk der RheinEnergie in Niehl statt und bot Gelegenheit für regen Austausch (Bild: RheinEnergie).

Emil Issagholian von RheinEnergie fasst die Ergebnisse des Kick-Off-Treffens zusammen: „Es hat sich heute gezeigt, dass sich viele technische Leiter und Energiemanager mit ähnlichen Herausforderungen konfrontiert sehen. Da alle Teilnehmer regelmäßige Energieaudits nach DIN EN 16247 durchführen oder bereits ein Energiemanagement nach ISO 50001 etabliert haben, steht die Identifikation und Durchführung von Energieeffizienz-Maßnahmen stets im Fokus des Tagesgeschäftes. Die sich stetig ändernden Auflagen zur Erfüllung der Normen sowie der steigende Druck, CO2-Emissionen zu reduzieren, stellen die Teilnehmer dabei vor zusätzliche Herausforderungen. Im LEEN möchten wir genau an diesen points of pain ansetzen.“

Das 2. Netzwerktreffen des Industrie-LEEN wird am 3. September dieses Jahres stattfinden. Dabei wird es Begehungen der beteiligten Unternehmen sowie Fachvorträge geben. Außerdem erfolgen ein kontinuierlicher Austausch zu den geplanten und umgesetzten Maßnahmen sowie ein Monitoring der Ergebnisse.